发布时间:2026-01-29 点击数:0

电池包外壳强度检测是保障电池包在运输、安装及使用过程中免受外力损坏的关键,需模拟碰撞、挤压、冲击等实际工况,验证外壳对内部电芯、电路的保护能力,核心依据《电动汽车用动力蓄电池安全要求》(GB 38031-2020)等标准,检测指标涵盖抗挤压、抗碰撞、抗冲击性能。

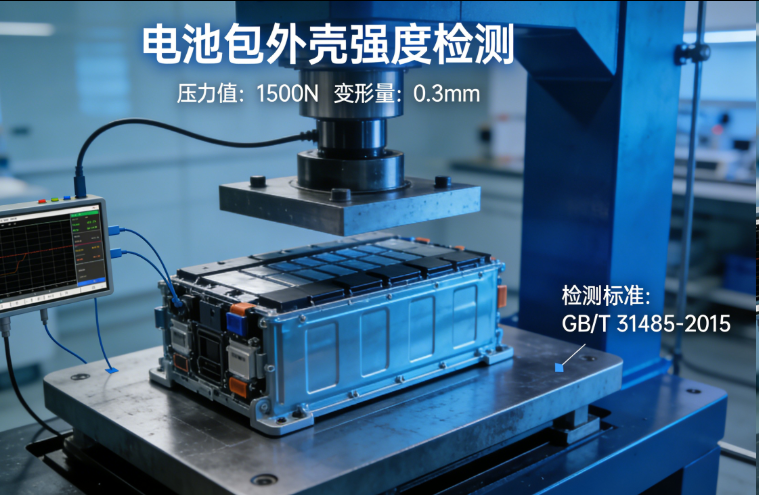

抗挤压检测需模拟电池包受外部挤压的场景,采用液压挤压装置对电池包外壳施加压力,挤压方向分为垂直于外壳表面的正向挤压与平行于外壳的侧向挤压,挤压力需按电池包质量设定(通常为 50kN 或 10 倍电池包重量,取较大值),持续挤压至外壳产生 50% 形变或压力达到设定值,检测过程中需观察外壳是否破裂、内部电芯是否暴露,同时监测电池包是否出现漏液、冒烟、起火等现象,要求外壳在设定压力下不发生致命性损坏,内部部件不受挤压破坏。

抗碰撞检测需模拟车辆行驶中电池包遭遇碰撞的情况,将电池包固定在碰撞测试台上,采用质量为 10kg 的刚性碰撞块,以 2m/s 的速度撞击外壳关键部位(如边角、侧面中心),碰撞后检查外壳变形量(最大变形深度需≤外壳厚度的 3 倍)、连接结构(如螺栓、卡扣)是否松动,内部高压线束、连接器是否位移,确保碰撞后电池包仍能保持结构完整性,无电气短路风险。

抗冲击检测则针对突发剧烈冲击场景,通过自由跌落试验实现,将电池包从 1m 高度自由跌落到混凝土硬地面,跌落方向需覆盖正面、侧面、边角等 6 个关键方位,每个方位跌落 1 次,跌落完成后检查外壳是否开裂、密封性能是否失效,同时检测电池包的绝缘电阻(需≥100MΩ),确保冲击后电池包仍符合电气安全要求。此外,对于商用车电池包,还需增加抗振动检测,模拟长期颠簸路况,在振动台上按 5-2000Hz 频率、5g 加速度振动 4 小时,验证外壳与内部部件的连接稳定性,避免长期振动导致部件松动引发故障。